La lavorazione della lamiera è divisa in produzione, taglio, stampaggio, piegatura, formatura, saldatura, lucidatura, spruzzatura, stampa, assemblaggio e altri processi. Oggi, daremo in dettaglio la conoscenza del processo di stampaggio.

La tecnologia di elaborazione dello stampaggio è un metodo di produzione e lavorazione del taglio Laser a fibra ottica per materiali metallici, che è importante per i materiali metallici. In base alle apparecchiature a pressione come le macchine per l'affrancatura, il materiale è forzato a deformare o separare per ottenere le parti del prodotto richieste reali, come parti di stampaggio.

Ci sono varie situazioni nel processo di stampaggio degli stampi, e qui riassumo I processi di stampaggio più estesi per tutti.

1. Punzonatura e taglio

Un termine generale per un processo di stampaggio che estrae materiali. Include: taglio, punzonatura, punzonatura, intaglio, taglio, scalpellatura, pressatura dei bordi, taglio, ecc.

2. Aspetto design

Il processo di stampaggio richiede principalmente il taglio di parti in eccesso al di fuori del materiale per garantire la conformità con le specifiche e i requisiti del modello.

3. Taglio lingua

Taglia una parte del materiale in una fessura, ma non tutto è tagliato. È comune per un rettangolo tagliare solo tre lati e mantenere un lato senza movimento, con lo scopo principale di fissare la distanza del gradino.

4. Svasatura

Questo processo non è esteso ed è comune vedere il processo di espansione dell'estremità o di una estremità verso l'esterno in una forma di tromba per parti tubolari.

5. Necking

Contro la svasatura, è un processo di stampaggio in cui l'estremità o un punto di una parte tubolare devono essere ridotti verso l'interno.

6. Punzonatura

Al fine di ottenere meglio la parte cava della parte, il materiale completo sarà separato dal centro attraverso un punzone e un bordo del coltello per ottenere la dimensione del foro corrispondente.

7. Stampaggio ad alta precisione

Quando le parti stampate richiedono una qualità della sezione completamente brillante, può essere chiamata "punzonatura di precisione" (nota: le sezioni di punzonatura ordinarie sono divise in quattro parti: zona dell'angolo di caduta, zona luminosa, zona di frattura, E zona di sbavatura).

8. Full Bright Blanking

A differenza dello stampaggio ad alta precisione, lo stampaggio a piena luminosità dovrebbe essere realizzato in un unico passaggio il più possibile.

9. Perforazione profonda

Quando il diametro del prodotto è inferiore allo spessore del materiale, può essere controllato come perforazione profonda, E la difficoltà di timbratura si rivela dal fatto che l'ago inserito è molto facile da rompere.

10. Scafo convesso

Il processo di creazione di una sporgenza su un materiale piatto con requisiti applicativi correlati.

11. Formatura

Molti amici controllano il processo di formatura di parti in lamiera piegandoli, ma non viene fatto con cura. La piegatura della lamiera è un tipo di formatura, si riferisce al termine generale per tutti i processi di materiale flowable durante la formatura.

12. Piegatura lamiera

Un processo di base che richiede una frattura fragile di materiali piatti A base di inserti convessi e concavi per ottenere angoli e motivi correlati.

13. Rinforzo a compressione

Questo viene comunemente utilizzato nelle parti in lamiera ad angolo inclinato e negli inserti per la piegatura della lamiera. Si basa principalmente sulla creazione di dossi nel materiale nella posizione di piegatura delle parti in lamiera per ridurre la resilienza del materiale e garantire un angolo stabile.

14. Goffratura

Un processo di pressatura di modelli di design unici nella superficie di un materiale basato su un ago intarsiato, ampiamente compreso la goffratura, piccoli punti neri, ecc.

15. Cerchio di avvolgimento

Un tipo di processo di formatura e produzione si basa sul processo di piegatura del design del prodotto in una forma circolare.

16. Foro ribaltabile

Il processo di deformazione dei fili delle parti stampate per ottenere una buona altezza dei bordi laterali.

17. Raddrizzamento

Principalmente volte a situazioni in cui i requisiti di planarità del prodotto sono elevati, quando si verifica errori di planarità nelle parti di stampaggio a causa di campi di stress, è necessario utilizzare il processo di raddrizzamento per la regolazione.

18. Modellatura

Quando l'angolo e la forma del prodotto non sono le specifiche e i modelli di base dopo lo stampaggio, è necessario prendere in mano completamente l'aggiunta di un altro processo per regolare per garantire un angolo stabile. Questo tipo di processo è chiamato "shaping".

<P>19. Stretch

In generale, l'intero processo di acquisizione di parti cave da materiali in lamiera piana secondo il metodo viene chiamato il processo di allungamento, che viene realizzato in base a stampi convessi e concavi.

20. Allungamento continuo

In generale, si riferisce a un processo di allungamento in cui i materiali nella stessa posizione vengono prodotti più volte in una striscia basata su uno o quattro stampi.

21. Allentamento e imbutitura profonda

Sia il disegno continuo che il imbutitura profonda appartengono alla serie di trafilatura a rilassamento variabile, il che significa che lo spessore della parete delle parti dopo il disegno sarà inferiore allo spessore del materiale stesso.

22. Stretch

Il suo concetto di base è simile allo scafo convesso, che è a convesso il materiale. Il imbutitura profonda si riferisce in generale a piccole parti di automobili, che appartengono a una serie di prodotti formati piuttosto complessi e la loro struttura di imbutitura profonda è anche abbastanza complessa.

23. Modello di progetto di costruzione

Un termine generale per un set di stampi in cui viene realizzato un solo processo di stampaggio durante l'intero processo di stampaggio alla volta.

24. Stampo composito

Un set di stampi che possono essere oggetto di due o più diversi processi di stampaggio in un unico processo di stampaggio.

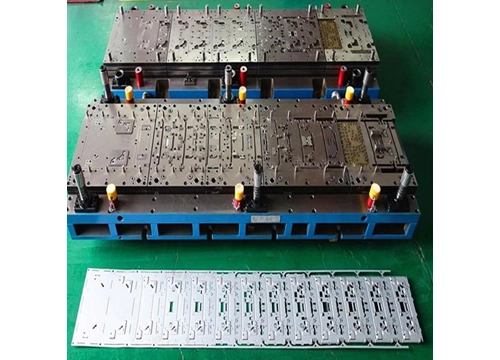

25. Stampo per timbratura

Un set di stampi è un termine generale per i tipi di stampi che fanno affidamento su un nastro di alimentazione per nutrire i materiali, organizzare due o più processi in sequenza, E alimentali sequenziale insieme al processo di timbratura per ottenere prodotti qualificati.