Per vari tipi di parti di stampaggio, le matrici per imbutitura profonda sono le più difficili da maneggiare perché il materiale fluisce. Altri tipi gesteranno alcuni di loro, ma per lo stampaggio di parti con requisiti di dimensioni elevate, il problema del springback può essere molto difficile. Al momento, la tribù non ha visto nessuna formula pronta per il calcolo del springback. In generale, le persone fanno affidamento sull'esperienza per compensare diversi materiali e angoli R. Naturalmente, siamo abbastanza chiari sui fattori che causano il rimbalzo. Se stiamo riparando stampi e prendendo di mira alcune condizioni, possiamo ancora trovare metodi efficaci per controllare il rimbalzo

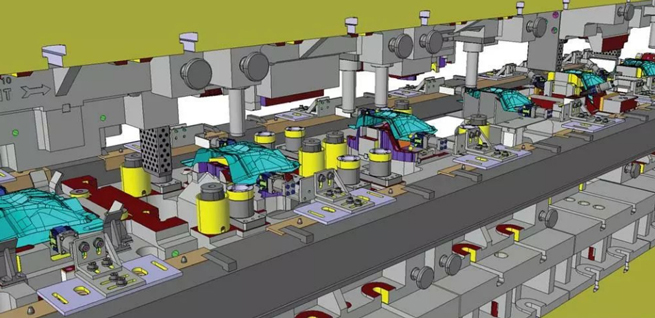

Il rimbalzo è un problema difficile da risolvere per le parti di stampaggio automobilistico. Al momento, solo l'analisi del software viene utilizzata per l'analisi della quantità di compensazione del rimbalzo matematico e le nervature di rinforzo vengono aggiunti per controllare il rimbalzo nel prodotto. In ogni caso, questo non può controllare completamente il rimbalzo, ed è necessario truccare l'analisi sufficiente della quantità di compensazione del rimbalzo nella fase di debug dello stampo e aumentare il processo di modellatura.

1. Proprietà del materiale

Ci sono parti stampate con diversi punti di forza sulla carrozzeria, che vanno dalla lamiera ordinaria alla lamiera ad alta resistenza. I fogli diversi hanno diversi punti di forza di resa e maggiore è la resistenza alla resa della lamiera, più è possibile con il rimbalzo.

Il materiale delle parti del piatto spesso è in generale piastra in acciaio al carbonio laminata a caldo o piastra in acciaio ad alta resistenza a bassa lega laminata a caldo. Rispetto alle piastre sottili laminate a freddo, le piastre spesse laminate a caldo hanno una qualità superficiale ridotta, ampie tolleranza di spessore, proprietà meccaniche di materiale non stabile e allungamento inferiore

2. Spessore materiale

Durante il processo di formatura, lo spessore della lamiera ha un impatto significativo sulle prestazioni di piegatura. Lo spessore della lamiera aumenta, il problema del rimbalzo aumenta gradualmente. Questo perché lo spessore della lamiera aumenta, i materiali inclusi nella deformazione plastica aumentano, e quindi aumenta anche la deformazione del recupero elastico. Di modo, il rimbalzo riduce.

Con il miglioramento continuo del livello di resistenza delle parti della piastra spessa, il problema della precisione dimensionale causato da springback diventa sempre più serio. Il debug del processo di progettazione dello stampo e il processo successivo richiedono una conoscenza della natura e delle dimensioni della parte springback al fine di prendere le misure di riparazione e di riparazione corrispondenti.

Per parti in lamiera spessa, il rapporto tra il raggio di piegatura e lo spessore della piastra è in genere molto piccolo, e lo stress e la sua variazione nella direzione dello spessore della piastra non possono essere rifiutati

3. Forma della parte

Ci sono differenze importanti nel springback di parti con forme diverse. Per parti di forma complessa, viene di solito aggiunta una sequenza di modellatura per evitare che il springback si presenti a causa di una formatura non adeguata. In ogni caso, per alcune parti sagomate speciali, come le parti a forma di U, la compensazione del ritorno a molla deve essere presa in esame durante l'analisi del processo di formatura.

Forza di pressatura del bordo della parte 4.

Il processo di stampaggio con forza di tenuta del bordo è una misura tecnologica importante. Ottimizza continuamente la forza di tenuta del bordo, la direzione del flusso del materiale può essere regolata e la distribuzione interna dello stress del materiale può essere migliorata. Un aumento della forza di tenuta del bordo può rendere il disegno delle parti più completo, specialmente sulle pareti laterali e le posizioni R-angle. Se la formatura è sufficiente, riduce la differenza negli stress interni ed esterni, riducendo così il rimbalzo.

5. Rinforzo elasticizzato

Le nervature di allungamento sono ampiamente utilizzate nella tecnologia di oggi. L'impostazione ragionevole della posizione di allungamento può cambiare efficacemente la direzione del flusso del materiale e distribuire la resistenza di alimentazione sulla superficie di pressatura, aumentando così la formabilità del materiale. L'impostazione delle nervature di allungamento sulle parti prone to springback può rendere la formazione di parti più complete, la distribuzione dello stress più uniforme e ridurre così la molla.

Il tempo migliore per ridurre o eliminare il rimbalzo è durante la progettazione del prodotto e le fasi di sviluppo dello stampo. Attraverso l'analisi, valuta accuratamente la quantità di rimbalzo, ottimizza la progettazione e il processo del prodotto e riduce il rimbalzo utilizzando la forma, il processo e la compensazione del prodotto. Durante la fase di debug dello stampo, è necessario seguire rigorosamente la guida dell'analisi del processo per testare lo stampo. Rispetto alla normale analisi SE, il carico di lavoro dell'analisi e della correzione del rimbalzo è aumentato dal 30% al 50%, ma può ridurre notevolmente il ciclo di debug dello stampo.

Il rimbalzo è strettamente legato al processo di disegno. Sotto diversi drCondizioni di awing (tonnellaggio, corsa e velocità di alimentazione, ecc.), anche se non ci sono problemi di formatura con parti stampate, il rimbalzo dopo il taglio sarà più evidente. L'analisi di rimbalzo e l'analisi di formatura del disegno utilizzano lo stesso software, ma la chiave è come impostare i parametri di analisi e valutare efficacemente i risultati di rimbalzo.

Controllo posteriore a molla di parti irregolari

Durante il processo di sviluppo dei componenti del davanzale della porta sinistra e destra del pavimento anteriore, si è verificato un problema di rimbalzo di 4 ° (vedi figura 6), E figura 6 ha contrassegnato la posizione di rimbalzo e il grado di rimbalzo dei componenti. Basato sulla posizione di rimbalzo e sul grado di rimbalzo del pezzo in lavorazione, formula le misure come mostrato nella figura 7. Allo stesso tempo, il materiale dell'inserto modellante dello stampo dovrebbe essere Cr12MoV e la durezza dovrebbe raggiungere HRC58-62.

Controllo del rimbalzo della parte a forma di L

Le parti a forma di L di una piastra di rinforzo del braccio oscillante di un modello di auto sono in genere sviluppate con lo stesso stampo per le controprese sinistra e destra. Al fine di prevenire le forze laterali che possono far deviare le parti formate, lo sviluppo simmetrico sinistro-destro delle parti a forma di L per la correzione del rimbalzo è lo stesso delle parti a forma di U.

Controllo del rimbalzo della parte a forma di U

In generale, le parti a forma di U sono soggette a rimbalzo. La figura 1 mostra lo schema schematico del corpo anteriore della piastra interna del fascio longitudinale anteriore sinistro/destro di un dato modello di veicolo e la sua relazione sovrapposta su tutto il veicolo. Dalla figura 1, si vede che questa parte ha incontrato problemi di rimbalzo durante il processo di sviluppo. Figura 2 indica la posizione di rimbalzo e la quantità di rimbalzo specifica della parte. Dopo l'analisi e la comunicazione ripetuti con il personale di progettazione basato sulla relazione di sovrapposizione, sono state modificate le parti aumentando la lunghezza delle nervature di rinforzo e aggiungendo una sequenza di modellatura allo stampo stesso, con una sequenza di modellatura predetta da 1 a 3.5mm

Lo smistamento del processo aumenta la sequenza di modellatura e l'intera parete laterale del pezzo in lavorazione è sagomata per garantire che non vi siano problemi di rimbalzo nel pezzo. Come mostrato nella figura 5, la sequenza di punzonatura laterale dopo il montaggio aggiunge inserti sagomati e tutti gli inserti per stampi sono realizzati in materiale Cr12MoV, garantire che la durezza di tempra raggiunge il HRC58-62. Il piano finale è stato definito e lo stampo è stato modificato secondo questo piano. La verifica in loco ha dimostrato che non c' è stato nessun problema di rimbalzo nelle parti formate.

Basato sull'esperienza passata nello sviluppo di modelli di veicoli, è possibile determinare i dettagli di parti di rimbalzo facilmente e il processo di sviluppo per l'applicazione di tali parti.

In aggiunta, le misure di processo comuni correnti per la risoluzione del rimbalzo dello stampaggio della lamiera sono le stesse:

1. Piegatura corretta

La correzione della forza di piegatura concentrerà la forza di punzonatura nella zona di deformazione della piegatura, spingendo lo strato interno del metallo per essere compresso. Dopo la correzione, sia gli strati interni che esterni saranno allungati. Dopo lo scarico, la tendenza di rimbalzo delle due zone compresse può essere ridotta mediante compensazione.

2. Trattamento termico

La ricottura prima della piegatura può ridurre la sua durezza e lo stress da resa, che può ridurre il rimbalzo e anche ridurre la forza di flessione. Dopo la piegatura, può essere temprato di nuovo.

3. Piegatura eccessiva

Nella produzione di piegatura, a causa del recupero elastico, l'angolo di deformazione e il raggio della lamiera aumentano. È possibile ridurre il rimbalzo utilizzando un metodo in cui il grado di deformazione della lamiera supera il grado di deformazione teoria.

4. Piegatura a caldo

Utilizzando la piegatura del riscaldamento e la selezione della temperatura adeguata, il materiale ha abbastanza tempo per ammorbidire, che può ridurre la quantità di rimbalzo.

5. Tirare e piegare

Questo metodo applica la tensione tangenziale durante la piegatura della lamiera, cambiando lo stato di stress e la distribuzione all'interno della lamiera, in modo che l'intera sezione sia entro la gamma di deformazione della trazione in plastica. Dopo lo scarico, le tendenze di rimbalzo degli strati interni ed esterni si annullano, riducendo il rimbalzo.

6. Compressione locale

Il processo di compressione locale è di aumentare la lunghezza del foglio esterno riducendo lo spessore del foglio esterno, in modo che le tendenze di rimbalzo delGli strati interni ed esterni si cancellano a distanza.

7. Curve Multiple

Dividere il processo di piegatura in più passaggi per eliminare il springback.

8. Passivazione degli angoli arrotondati interni

Comprimere all'interno dell'area curva per eliminare il rimbalzo. Quando la piastra a forma di U è piegata, questo metodo è più efficace a causa della piegatura simmetrica su entrambi i lati.

9. Trasformare il disegno integrale in una formazione di piegatura parziale

Parte delle parti sono piegate e allungate per ridurre il springback. Questo metodo è efficace per i prodotti con forme bidimensionali semplici.

10. Controllo dello stress residuo

Durante il disegno, le forme dello scafo convesso locale vengono sommate alla superficie dello strumento, e quindi esportate nel processo successivo per cambiare l'equilibrio dello stress residuo nel materiale ed eliminare il rimbalzo.

11. Rimbalzo negativo

Durante la lavorazione della superficie dello strumento, prova a creare un rimbalzo negativo della lamiera. Dopo il ritorno dello stampo superiore, il pezzo raggiunge la forma richiesta attraverso il rimbalzo.

12. Metodo elettromagnetico

Utilizzando impulsi elettromagnetici per impattare la superficie di materiali, gli errori di forma e dimensione causati dal rimbalzo possono essere modificati.