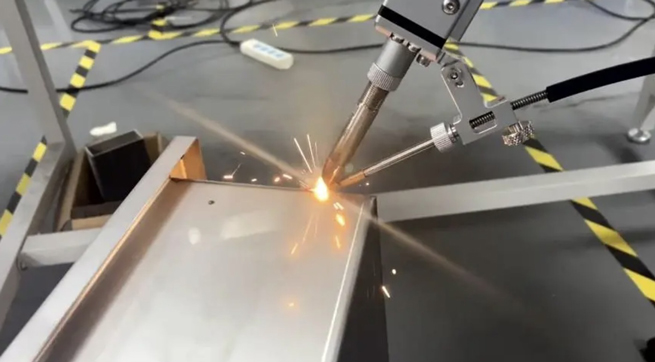

La saldatura Laser è un metodo di saldatura efficiente e preciso che utilizza un raggio laser ad alta densità di energia come fonte di calore.

La saldatura Laser è uno degli aspetti importanti dell'applicazione della tecnologia di lavorazione dei materiali laser.

Di seguito è una breve introduzione a diversi metodi di processo.

Saldatura da 1 piastra a piastra

Include quattro metodi di elaborazione:

Saldatura di testa;

Saldatura finale;

Saldatura a penetrazione centrale;

Saldatura a fusione di perforazione centrale.

Saldatura a 2 linee a linea

Include quattro metodi di elaborazione:

Saldatura da linea a linea;

Saldatura a croce;

Saldatura a giro parallelo;

Saldatura a forma di T.

3 saldatura di fili metallici e componenti a forma di blocco

La saldatura Laser può collegare con successo i fili ai componenti rivestiti, che possono essere di qualsiasi dimensione. Durante la saldatura, l'attenzione dovrebbe essere pagata alla forma geometrica dei componenti del filo di saldatura.

4 saldatura di diversi metalli

La saldatura di diversi tipi di metalli deve affrontare la gamma di parametri di saldabilità e saldabilità.

La saldatura Laser tra diversi materiali è adatta solo a combinazioni di materiali.

La brasatura Laser non è adatta per il collegamento di alcuni componenti, ma il laser può servire come fonte di calore per una brasatura morbida e dura, che ha anche i vantaggi della brasatura laser.

Ci sono vari modi per utilizzare la brasatura, tra cui la brasatura laser morbida viene utilizzata principalmente per la saldatura di circuiti stampati, particolarmente adatti per la tecnologia di assemblaggio di componenti a chip.

Fattori che cambiano la qualità della saldatura laser

La saldatura Laser è un processo in cui un raggio laser ad alta energia irradia un pezzo, aumentando in modo acuto la temperatura di lavoro, con il risultato della fusione del pezzo e giuntura per formare un giunto permanente.

La saldatura Laser ha una migliore resistenza al taglio e resistenza allo strappo.

Ci sono molti fattori che cambiano la qualità della saldatura laser. Alcuni di loro sono molto fragili e hanno una notevole insonnia. Come impostare e controllare correttamente questi parametri per mantenerli entro la gamma corretta del processo di saldatura laser continuo ad alta velocità, al fine di garantire la qualità della saldatura. Affidabilità e stabilità della formazione di saldatura sono importanti problemi legati alla praticità e all'industrializzazione della tecnologia di saldatura laser.

I principali fattori che cambiano la qualità della saldatura laser sono attrezzature per saldatura, condizioni del pezzo e parametri di processo.

1. Attrezzatura per saldatura

I requisiti di qualità più importanti per i laser sono la modalità beam, la potenza di uscita e la stabilità.

Più basso l'ordine del modello del raggio, migliori le prestazioni di messa a fuoco del raggio, più piccolo il punto, maggiore la densità di potenza sotto la stessa potenza laser, E maggiore la profondità e la larghezza della cucitura di saldatura.

In generale, è necessaria una modalità di base (TEM00) o una modalità di ordine basso, in caso non sia possibile soddisfare i requisiti della saldatura laser di alta qualità.

Al momento, i laser in cina sono ancora difficili da utilizzare per la saldatura laser in termini di qualità del fascio e stabilità dell'uscita di potenza.

Dalla prospettiva di situazioni straniere, la qualità dei raggi laser e la stabilità della potenza di uscita sono già abbastanza alte e non saranno un problema nella saldatura laser.

Il fattore più grande che influenza la qualità della saldatura dei sistemi ottici è l'obiettivo di messa a fuoco, che utilizza in generale una lunghezza focale tra 127mm (5 pollici) e 200mm (7,9 pollici). Una piccola lunghezza focale è vantaggiosa per ridurre il diametro del punto vita del fascio di messa A fuoco, ma essere troppo piccolo può facilmente portare A contaminazione e spruzzi di danni durante il processo di saldatura.

Più corta la lunghezza d'onda, maggiore è l'assorbimento.

Di solito, i materiali con una buona conduttività hanno una maggiore riflettività.

La riflettività del laser YAG è argento 96%, 92% alluminio, 90% rame e 60% ferro.

Maggiore la temperatura, maggiore l'assorbanza, che mostra una relazione lineare. In generale, il rivestimento superficiale con fosfato, nerofumo, grafite, ecc. può migliorare il tasso di assorbimento.

2. Condizioni del pezzo

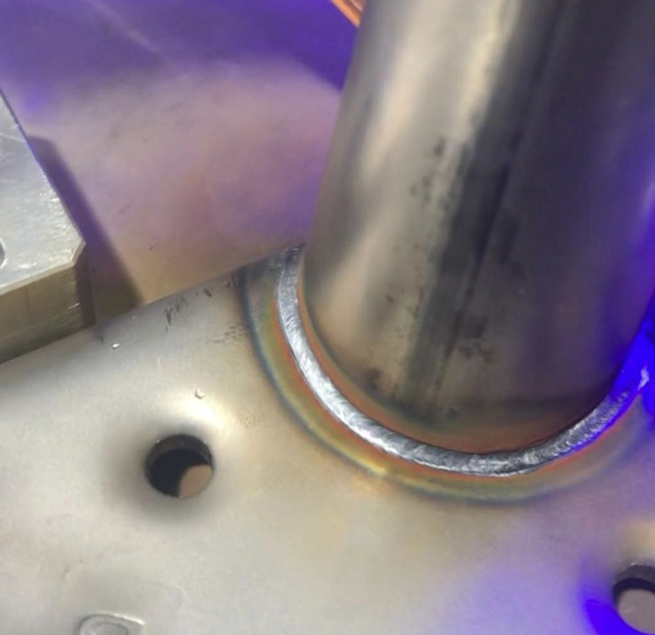

La saldatura Laser richiede un'elevata precisione del bordo del pezzo lavorato e assemblato, allineamento rigoroso tra i punti di saldatura e la cucitura di saldatura, E nessuna distorsione nella precisione di assemblaggio originale e nell'allineamento dei punti del pezzo a causa del calore di saldatura durante il processo di saldatura.

Questo perché il punto laser è piccolo, la cucitura di saldatura è stretta e in genere non viene aggiunto il metallo di riempimento. Se lo spazio di montaggio è troppo grande, il raggio può passare attraverso il gap e non può fondere il materiale di base, o creare un impatto o una depressione chiari chiari. Se la deviazione tra i punti è leggermente grande, può portare a una fusione non completa o a una saldatura completa.

La deviazione della fessura di assemblaggio e della cucitura del punto dell'aggancio della scheda generale non dovrebbe essere maggiore di 0.1mm e il disallineamento non dovrebbe essere superiore a 0.2mm.

Nella produzione effettiva, a volte la tecnologia di saldatura laser non può essere utilizzata a causa dell'incapacità di soddisfare questi requisiti.

Per ottenere buoni risultati di saldatura, le fessure di testa e di giro permesse devono essere controllate entro il 10% dello spessore della piastra sottile. La saldatura laser di successo richiede un contatto stretto tra i substrati saldati. Questo richiede un serraggio accurato delle parti per ottenere risultati ottimali.

3. Parametri di saldatura

(1) il parametro di saldatura più importante per l'influenza del metodo di saldatura laser e la stabilità della formazione di saldatura è la densità di potenza del punto laser. Il suo impatto sul metodo di saldatura e la stabilità della formazione di saldatura è il segue.

La densità di potenza del punto laser, da piccolo a grande, è in ordine di saldatura a conduzione di calore stabile, saldatura in modalità non stabile e saldatura stabile a penetrazione profonda.

La densità di potenza del punto laser è basata principalmente sulla potenza del laser e sulla posizione della messa a fuoco del raggio sotto una specifica modalità del raggio e sulla lunghezza focale dello specchio di messa a fuoco.

La densità di potenza del laser è direttamente proporzionale alla potenza del laser.

C' è un valore ottimale per l'influenza della posizione focale.

Quando la messa a fuoco del fascio si trova in una posizione specifica sotto la superficie del pezzo (entro la gamma di 1-2mm, a seconda dello spessore della piastra e dei parametri), È possibile ottenere la cucitura di saldatura più ideale. La deviazione da questa posizione di messa a fuoco ottimale aumenta il punto luminoso della superficie del pezzo, aumentando la densità di potenza. Entro un dato intervallo, ciò causerà cambiamenti nella forma del processo di saldatura.

L'influenza della velocità di saldatura sulla forma del processo di saldatura e le parti stabili non sono così importanti come la potenza laser e la posizione di messa a fuoco. Solo quando la velocità di saldatura è troppo alta, il processo di saldatura a penetrazione profonda stabile non può essere mantenuto a causa del piccolo ingresso di calore.

Durante la saldatura effettiva, la saldatura a penetrazione profonda stabile o la saldatura a conduzione di calore stabile dovrebbe essere selezionata in base ai requisiti del sito di saldatura per la profondità di penetrazione, per evitare assolutamente la saldatura dell'instabilità della modalità.

(2) l'influenza dei parametri di saldatura sulla profondità di penetrazione nella gamma di saldatura a penetrazione profonda.

All'interno di una gamma stabile di saldatura a penetrazione profonda, maggiore è la potenza laser, maggiore la profondità di penetrazione, con una relazione di circa 0.7 volte.

Più alta è la velocità di saldatura, lo shallower la profondità di penetrazione.

In alcune condizioni di potenza laser e velocità di saldatura, la messa a fuoco si trova nella posizione ottimale quando la profondità di penetrazione è massima. Se si discosta da questa posizione, la profondità di penetrazione riduce e diventa anche una saldatura stabile o una modalità di saldatura a conduzione termica stabile.

(3) il ruolo dei gas protettivi

Le principali funzioni dei gas protettivi sono:

Proteggi il pezzo dall'ossidazione durante il processo di saldatura.

Proteggi l'obiettivo di messa a fuoco dalla contaminazione del vapore metallico e dagli schizzi di gocce liquide.

Disperdere il plasma generato dalla saldatura laser ad alta potenza.

Raffreddare il pezzo e ridurre la zona sensibile al calore.

Il gas protettivo è di solito argon o elio e se la massa apparente non è alta, è azoto.

La loro tendenza alla produzione di plasma è molto diversa: l'elio, a causa della sua massa ad alta ionizzazione e della rapida conduttività termica, ha una tendenza inferiore a produrre plasma nelle stesse condizioni rispetto all'argon, che consente una maggiore profondità di fusione.

Entro un dato intervallo, come aumenta la portata del gas protettivo, aumenta la tendenza della soppressione del plasma, aumentando così la profondità del fuso, ma tende a essere lisce in un dato intervallo.

(4) analisi della monitorabilità di ogni parametro.

Tra i quattro parametri di saldatura, la velocità di saldatura e la portata del gas di schermatura sono facili da monitorare e mantenere la stabilità, mentre la potenza laser e la posizione di messa a fuoco sono parametri che possono fluttuare durante il processo di saldatura e sono difficili da monitorare.

Anche se la potenza di uscita laser è altamente stabile e facile da monitorare, la potenza laser che raggiunge il pezzo in lavorazione cambia a causa della perdita della guida ottica e del sistema di messa a fuoco, che è legato alla qualità, uso del tempo e inquinamento superficiale del pezzo ottico, Rendere difficile monitorare e diventare un fattore di sicurezza nella qualità della saldatura.

La posizione di messa a fuoco del fascio è uno dei fattori più difficili da monitorare e controllare nei parametri di saldatura che influenza la qualità della cucitura di saldatura.

Al momento, sono necessari la regolazione manuale e il test di processo ripetuto nella produzione per determinare la posizione di messa a fuoco adeguata e ottenere la profondità di fusione richiesta.

Ad ogni modo, a causa della deformazione del pezzo, dell'effetto della lente termica o della curva spaziale multidimensionale durante il processo di saldatura, la posizione di messa a fuoco può cambiare e può superare la gamma permissiva.