(1) principi di base

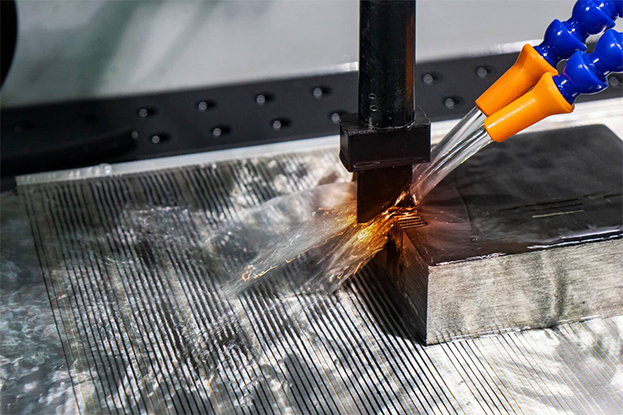

La lavorazione a scarica elettrica (EDM) è un metodo di lavorazione speciale che utilizza erosione elettrica generata dalla scarica a impulsi tra i due elettrodi immersi nel fluido di lavoro per erodere materiali conduttivi. È anche noto come lavorazione a scarica elettrica o lavorazione dell'erosione elettrica, ridotta come EDM.

La lavorazione a scarica elettrica è adatta per la lavorazione di componenti complessi come piccole cavità di precisione, fessure strette, scanalature e angoli. Quando lo strumento è difficile raggiungere superfici complesse, in aree in cui è necessario un taglio profondo e il rapporto di aspetto è particolarmente elevato, il processo di lavorazione a scarica elettrica è superiore alla lavorazione di fresatura. Per la lavorazione di parti ad alta tecnologia, la scarica di elettrodi di fresatura può migliorare la velocità di successo e rispetto ai costi di utensili elevati e costosi, la lavorazione di scarico è più adatta. In aggiunta, nelle aree in cui è necessaria la lavorazione a scarica elettrica, la lavorazione a scarica elettrica viene utilizzata per fornire una superficie del modello di scintilla. Oggi, con lo sviluppo rapido della fresatura ad alta velocità, lo spazio di sviluppo della lavorazione a scarica elettrica è stato spremuto in una buona misura. Allo stesso tempo, la fresatura ad alta velocità ha anche portato un maggiore avanzamento tecnologico alla lavorazione a scarica elettrica. Ad esempio, l'utilizzo di fresatura ad alta velocità per la produzione di elettrodi riduce notevolmente il numero di progetti di elettrodi a causa dell'applicazione di lavorazioni in aree strette e risultati di superficie di alta qualità. L'utilizzo della fresatura ad alta velocità per la produzione di elettrodi può anche migliorare l'efficienza produttiva fino a un nuovo livello e garantire un'elevata precisione degli elettrodi, aumentando così la precisione della lavorazione a scarica elettrica.

Se la maggior parte della lavorazione della cavità è completata dalla fresatura ad alta velocità, la lavorazione a scarica elettrica viene utilizzata solo come mezzo ausiliario per pulire angoli e bordi di rivestimento, in modo che il limite sia più uniforme e meno

(2) attrezzatura di base: macchina utensile per la lavorazione a scarica elettrica.

(3) caratteristiche principali

In grado di lavorare materiali e pezzi di forma complessa che sono difficili da tagliare con metodi di taglio ordinari; Nessuna forza di taglio durante la lavorazione; il materiale dell'elettrodo dello strumento non deve essere più duro del materiale del pezzo; Automazione facilitata;

La lavorazione a scarica elettrica ha le caratteristiche principali:

Può elaborare qualsiasi materiale conduttivo con elevata resistenza, elevata durezza, elevata tenacità, elevata sensibilità e elevata purezza; adatto per la lavorazione di pezzi e micro strutture a bassa rigidità: i parametri a impulsi possono essere regolati in base alle esigenze e alla lavorazione ruvida, lavorazione semi-precisione, E la lavorazione di precisione può essere realizzata sulla stessa macchina utensile; l'efficienza di produzione è inferiore a quella della lavorazione di taglio; Con il risultato della perdita dell'elettrodo e della precisione di formatura.

(4) Scope of use

Elaborazione di stampi e parti con fori e cavità di forma complessa; E taglio di fogli sottili; E altri strumenti e strumenti di misurazione.

La lavorazione a scarica elettrica deve soddisfare tre condizioni

1. L'alimentazione a impulsi deve essere utilizzata

Il dispositivo di regolazione automatica dell'alimentazione 2.an deve essere utilizzato per mantenere un piccolo gap di scarica tra l'elettrodo dell'utensile e l'elettrodo del pezzo

Lo scarico della scintilla deve essere realizzato in un mezzo liquido con una buona resistenza di isolamento (10-107 0,33 cm).

Non tutti gli acciai per stampi possono essere oggetto di lavorazione a specchio EDM

Alcuni acciai per stampi possono facilmente ottenere un effetto specchio attraverso la lavorazione a scarica elettrica, mentre altri non possono ottenere un effetto specchio, non importa cosa. Allo stesso tempo, la durezza dell'acciaio per stampi è più alta e l'effetto della lavorazione a specchio EDM è migliore. Si prega di fare riferimento alla tabella qui sotto per vari materiali e proprietà di lavorazione dello specchio.

| Grado | Materiale | Prestazioni dello specchio |

| A | SKD61 | Molto buono |

| STAVAX (S136) | Molto buono | |

| PD555 | Molto buono | |

| NAK80 | Molto buono | |

| 718H | Molto buono | |

| B | SKS3 | Buono |

| SKH9 | Buono | |

| HPM38 | Buono | |

| S55C | Buono | |

| H13 | Buono | |

| XW10 | Non abbastanza buono | |

| C | SKD11 | Male |

| NAK55 | Male | |

| HPM1 | Male | |

| DH2F | Male | |

| D | Bs | Superficie della buccia di pera |

| Al | Superficie della buccia di pera | |

| Lega superdura | Superficie della buccia di pera |

(1) principi di base

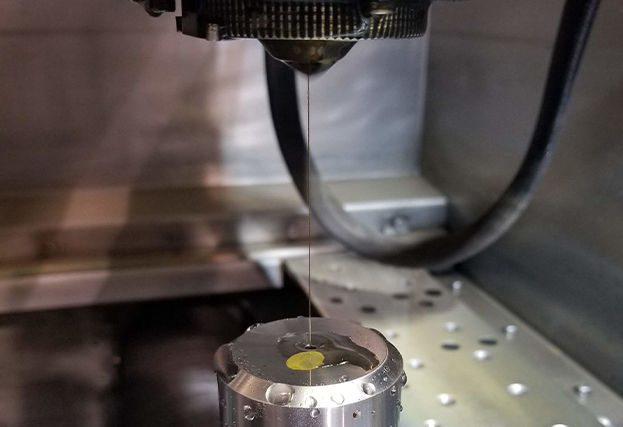

Utilizzando fili metallici fini in continuo movimento (chiamate fili dell'elettrodo) come elettrodi, il pezzo è soggetto a scarica di scintille a impulsi per rimuovere il metallo e tagliato in forma. Il nome inglese è la lavorazione a scarica elettrica con taglio a filo, breve come WEDM, noto anche come taglio a filo.

(2) attrezzatura di base: macchina utensile per il taglio del filo a scarica elettrica.

(3) caratteristiche principali

Oltre alle caratteristiche di base della lavorazione a scarica elettrica, il taglio del filo con scarica elettrica ha anche altre caratteristiche:

Filtro senza la necessità di produrre elettrodi per utensili di forma complessa, qualsiasi superficie bidimensionale con una linea retta come la generatrix può essere lavorata;

In grado di tagliare spazi ristretti di circa 0.05 millimetri;

Finto non tutti i materiali in eccesso vengono trasformati in rottami durante la lavorazione, il che migliora il tasso di utilizzo dell'energia e dei materiali;

Levigatura nella lavorazione di elettroerosione a filo a bassa velocità dove il filo dell'elettrodo non viene riciclato, l'aggiornamento continuo del filo dell'elettrodo è vantaggioso per migliorare la precisione della lavorazione e ridurre la ruvidità della superficie;

0,46 l'efficienza di taglio che può essere realizzata con il taglio del filo a scarica elettrica è in genere di 20-60 mm2/min, con un massimo di 300 mm2/min; la precisione di lavorazione è in genere tra ± 0.01 e ± 0.02 millimetri, con un massimo di ± 0.004 millimetri; Con un massimo di ra0,63 micron; Lo spessore di taglio è in genere di 40-60 millimetri, con uno spessore massimo fino a 600 millimetri.

(4) Scope of use

Utilizzato principalmente per la lavorazione: vari piccoli pezzi complessi e precisi, come stampi convessi, concavi, convessi e concavi di matrici per punzonatura, piastre fisse, piastre di scarico, ecc; elettrodi metallici utilizzati per la formatura di strumenti, modelli e lavorazione a scarica elettrica; Ecc. ha vantaggi eccezionali come un piccolo margine di lavorazione, un'elevata precisione di lavorazione, un ciclo di produzione breve e un basso costo di produzione ed è stato ampiamente utilizzato nella produzione. Al momento, oltre il 60% del numero totale di macchine per il taglio di fili a scarica elettrica in cina e all'estero sono state utilizzate.

Il taglio del filo a scarica elettrica è una tecnologia per la lavorazione delle dimensioni del pezzo. In alcune condizioni dell'attrezzatura, una formulazione ragionevole dei percorsi della tecnologia di elaborazione è un collegamento importante per garantire la qualità dell'elaborazione del pezzo.

Il processo di lavorazione di stampi o parti che utilizzano il taglio del filo a scarica elettrica può essere diviso in generale nei passaggi successivi.

Analizza e rivedi i disegni:

Il modello di analisi del taglio a filo lento è il primo passo definitivo per garantire la qualità della lavorazione e gli indicatori tecnici completi del pezzo. Prendendo lo stampo per punzonatura come esempio, durante la digestione del modello, il primo passo è selezionare il modello del pezzo che non può o non è facile da elaborare con il taglio del filo a scarica elettrica. Ci sono in generale i principali tipi:

1. Pezzi con requisiti elevati per rugosità superficiale e precisione dimensionale che non possono essere molati manualmente dopo il taglio;

2. Pezzi con fessure strette più piccole di dImameter del filo dell'elettrodo più spazio di scarico o pezzi con angoli arrotondati formati dallo spazio di scarico della piastra dell'elettrodo morto e il telaio della testa di pozzo non sono permesse agli angoli della figura;

3. Materiali Non conduttivi;

4. Parti con uno spessore che supera la portata del telaio del filo;

5. Pezzi con lunghezza di lavorazione superiore a x ed efficace lunghezza della corsa della piastra di trascinamento a y e requisiti di alta precisione.

Nelle condizioni di soddisfare i requisiti della tecnologia di lavorazione del taglio del filo, si dovrebbe dare una attenzione alla rugosità superficiale, precisione dimensionale, spessore del pezzo, materiale del pezzo, dimensioni, spazio in forma, E spessore delle parti stampate.

Elementi di programmazione:

1. Determinazione dello spazio dei matrici e del raggio del cerchio di transizione

Determina in modo ragionevole lo sdoganamento dello stampo per timbratura. La ragionevole selezione di spazio per stampi è uno dei fattori chiave correlati alla durata dello stampo e alle dimensioni delle frese nelle parti stampate. Lo spazio tra diversi materiali per lo stampaggio di matrici viene selezionato in generale entro il campo successivo:

Materiali di punzonatura morbidi, come rame, alluminio morbido, alluminio semi duro, pannelli di legno incollati, cartone rosso, fogli di mica, ecc., può avere uno spazio del 10% -15% dello spessore di punzonatura tra gli stampi convessi e concavi.

I materiali di punzonatura dura, come lamiere di ferro, lamiere di acciaio, lamiere di acciaio al silicio, ecc., possono avere uno spazio di 15-20% dello spessore di punzonatura tra gli stampi convessi e concavi.

Questo è il dato effettivo di esperienza di alcune matrici di punzonatura per il taglio di fili, che sono più piccole delle matrici per punzonatura di grandi spazi popolari a livello internazionale. La superficie del pezzo lavorato con il taglio del filo ha uno strato di fusione fragile e sciolto, maggiore è la lavorazione dei parametri elettrici, la rugosità superficiale del pezzo, E lo strato di fusione più spesso. Mentre il numero di colpi di stampo aumenta, questa superficie fragile e sciolta si usura gradualmente, facendo aumentare gradualmente il gap dello stampo.

Determina in modo ragionevole il raggio del cerchio di transizione. Al fine di migliorare la durata degli stampi per stampaggio a freddo generale,Fornitori di stampi per stampaggioConsiglia di inserire i cerchi di transizione da aggiungere all'intersezione di linee, linee e cerchi, specialmente a piccoli angoli. La dimensione del cerchio di transizione può essere presa in base allo spessore del materiale di punzonatura, alla forma dello stampo, alla durata richiesta e alle condizioni tecniche della parte di punzonatura. La parte di punzonatura diventa più spessa, il cerchio di transizione può anche aumentare di modo. In generale, può essere selezionato entro il campo di 0.1-0.5mm.

Per cerchi di transizione con materiali di punzonatura sottili, spazi vuoti per stampi piccoli e nessuna tolleranza per parti di punzonatura più grandi, al fine di ottenere una buona distanza tra stampi convessi e concavi, un cerchio di transizione viene aggiunto in generale all'inizio della forma. Perché la traiettoria di lavorazione del filo dell'elettrodo produce naturalmente un cerchio di transizione con un raggio uguale al raggio del filo dell'elettrodo più lo spazio di scarico su un lato sull'angolo interno.

2. Calcola e scrivi programmi di lavorazione

Taglio rapido del filo

Durante la programmazione, è necessario scegliere una posizione di bloccaggio ragionevole in base alla situazione degli ingredienti e allo stesso tempo determinare un ragionevole punto di partenza e un percorso di taglio.

Il punto di partenza del taglio dovrebbe essere preso all'inizio della forma o nelle aree in cui la sporgenza viene facilmente rimossa.

Il percorso di taglio si basa principalmente sul principio di prevenire o ridurre la deformazione dello stampo. In generale, dovrebbe essere valutato per rendere la forma vicino al lato di bloccaggio facile da tagliare alla fine.

3. Programma nastro di carta e nastro di carta di prova per filettatura ed elaborazione

Dopo aver completato la produzione del nastro di carta secondo il foglio del programma, assicurati di visualizzare a prova il foglio del programma e il nastro di carta prodotto uno per uno. Utilizzare il nastro di carta di lievitazione per inserire il programma nel controller prima di tappare di tagliare il campione. I pezzi semplici e sicuri possono essere lavorati direttamente. Per stampi con requisiti di elevata precisione dimensionale e piccolo spazio tra stampi convessi e concavi, i materiali sottili devono essere utilizzati per il taglio di prova. La precisione e lo spazio delle parti tagliate possono essere controllati. Se si trova che i requisiti non sono conformi, dovrebbe essere valutato in modo tempestivo per identificare il problema e modificare il programma fino a quando non è qualificato prima che lo stampo può essere elaborato in modo ufficiale. Questo passaggio è un passo importante nell'evitare i rottami di pezzi.

In base alla situazione attuale, il programma può anche essere inserito direttamente dalla tastiera o inviato direttamente dalla macchina di programmazione al coNtroller.

3. Lavorazione elettrochimica

(1) principi di base

Un metodo di processo chiamato lavorazione elettrochimica, che si basa sul principio della dissoluzione anodica durante il processo di elettrolisi e utilizza un catodo formato per modellare e dimensionare pezzi A una forma e dimensioni.

(2) Scope of use

La lavorazione elettrochimica ha vantaggi importanti nella lavorazione di materiali difficili da macchina, forme complesse o parti a parete sottile. La lavorazione elettrochimica è stata ampiamente applicata, come rigatura a botte, lame, giranti integrali, stampi, fori e parti irregolari, smussatura e sbavatura. E nella lavorazione di molte parti, la tecnologia di lavorazione elettrochimica ha portato a un ruolo importante e anche sostituibile.

(3) vantaggi

Ampia gamma di elaborazione. La lavorazione elettrochimica può elaborare quasi tutti i materiali conduttivi senza essere limitata dalle loro proprietà meccaniche e fisiche come resistenza, durezza e tenacità. La struttura metallografica del materiale rimane basicamente modificata dopo l'elaborazione. È comunemente usato per la lavorazione di materiali difficili da usare come leghe dure, leghe ad alta temperatura, acciaio temprato, acciaio inossidabile, ecc.

(4) limiti

Bassa precisione e stabilità di elaborazione;

4. Elaborazione Laser

(1) principi di base

L'elaborazione Laser è il processo di utilizzo dell'energia della luce per ottenere un'elevata densità di energia al punto focale dopo essere stata focalizzata da un obiettivo. Si scioglie o vaporizza il materiale in una quantità molto piccola di tempo ed è eroso, giungendo l'elaborazione.

(2) caratteristiche principali

La tecnologia di elaborazione Laser ha vantaggi come rifiuti di materiali bassi, effetti di costo elevati nella produzione su larga scala e una forte adattabilità alla lavorazione degli oggetti. In europa, la tecnologia laser è comunemente utilizzata per la saldatura di materiali speciali come involucri e basi per auto di fascia alta, ali di aerei e corpi di veicoli spaziali.

(3) Scope of use

Elaborazione Laser, come l'applicazione più comunemente utilizzata dei sistemi laser, include principalmente tecnologie come saldatura laser, taglio laser, modifica superficiale, marcatura laser, perforazione laser, microelaborazione e deposizione fotochimica, stereolitografia, incisione laser, ecc.

5. Elaborazione del fascio di elettroni

(1) principi di base

L'elaborazione del fascio di elettroni è la lavorazione dei materiali utilizzando gli effetti termici o di ionizzazione dei raggi di elettroni convergenti ad alta energia.

(2) caratteristiche principali

Alta densità energetica, forte capacità di penetrazione, ampia gamma di profondità di penetrazione una tantum, ampio rapporto di larghezza della saldatura, velocità di saldatura rapida, piccola zona sensibile al calore e piccola deformazione di lavoro.

(3) Scope of use

La gamma di materiali di elaborazione del fascio di elettroni è ampia e l'area di elaborazione può essere estremamente piccola; l'inquinamento generato dall'elaborazione è piccolo, ma il costo delle attrezzature per la lavorazione è elevato; Può elaborare micropori, Fessure strette, ecc. e possono essere utilizzate anche per la saldatura e la litografia fine. La tecnologia del guscio del ponte di saldatura a fascio di elettroni sottovuoto è l'applicazione principale dell'elaborazione del fascio di elettroni nell'industria manifatturiera automobilistica.

6. Lavorazione del fascio di ioni

(1) principi di base

L'elaborazione del fascio ionico è il processo di accelerazione e messa a fuoco del flusso ionico generato dalla sorgente ionica sotto vuoto per raggiungere la superficie del pezzo da lavorare.

(2) caratteristiche principali

A causa del controllo preciso della densità di corrente ionica e dell'energia ionica, l'effetto di lavorazione può essere controllato con precisione, con una lavorazione ultra precisa a nanoscala e anche a livelli molecolari e atomici. Durante l'elaborazione del fascio di ioni, l'inquinamento generato è piccolo, lo stress e la deformazione di lavorazione sono minimali e l'adattabilità al materiale lavorato è forte, ma il costo di elaborazione è elevato.

(3) Scope of use

L'elaborazione del fascio di ioni può essere divisa in due tipi in base al suo scopo: incisione e rivestimento.

1) elaborazione dell'incisione

L'incisione ionica viene utilizzata per elaborare scanalature su cuscinetti d'aria giroscopici e motori a pressione dinamica, con alta risoluzione, precisione e buona rigidità. Un altro aspetto delle applicazioni di incisione a fascio ionico è l'incisione di grafica ad alta precisione, come componenti elettronici come circuiti integrati, optoeleDispositivi catronici e dispositivi optoelettronici. L'incisione a fascio ionico viene applicata anche nei materiali di assottigliamento e nella realizzazione di campioni di microscopio elettronico penetrante.

2) elaborazione del rivestimento del fascio ionico

Ci sono due forme di elaborazione del rivestimento del fascio ionico: deposizione sputtering e placcatura ionica. La placcatura ionica ha una vasta gamma di materiali che possono essere placcati e le pellicole sottili in metallo o non metallico possono essere placcate su superfici metalliche e non metalliche. Possono essere placcate anche varie leghe, composti o alcuni materiali sintetici, materiali semiconduttori e materiali ad alto punto di fusione.

La tecnologia di rivestimento a fascio ionico può essere utilizzata per il rivestimento di film lubrificanti, film resistenti al calore, film resistenti all'usura, film decorativi e pellicole elettriche.

7. Lavorazione ad arco al Plasma

(1) principi di base

La lavorazione ad arco al Plasma è un metodo di lavorazione speciale che utilizza l'energia termica degli archi al plasma per tagliare, saldare e spruzzare materiali metallici o non metallici.

(2) caratteristiche principali

1) la saldatura ad arco al plasma Micro beam può saldare fogli e piastre sottili;

2) con un piccolo effetto foro, può raggiungere efficacemente la saldatura su un lato e la formatura libera su entrambi i lati;

3) l'arco al Plasma ha un'elevata densità di energia, una temperatura della colonna ad arco elevato e una forte capacità di penetrazione. L'acciaio con uno spessore di 10-12mm non richiede smussature e può essere saldato attraverso e formato su entrambi i lati in una sola volta. Ha una velocità di saldatura rapida, alta produttività e piccola deformazione da stress;

4) l'attrezzatura è abbastanza complessa e assorbe una grande quantità di gas, lo rende adatto solo per la saldatura di interni.

(3) Scope of use

Ampiamente utilizzato nella produzione industriale, specialmente nella saldatura di leghe di rame e rame, leghe di titanio e titanio, acciaio legato, acciaio inossidabile, molibdeno e altri metalli utilizzati nelle tecnologie industriali militari e all'avanguardia come l'aviazione e aerospaziale, come gusci di proiettili in lega di titanio e alcuni contenitori a parete sottile sugli aerei.

8. Lavorazione ad ultrasuoni

(1) principi di base

La lavorazione ad ultrasuoni è un tipo speciale di lavorazione che utilizza la frequenza ad ultrasuoni come strumento per una vibrazione di piccola ampiezza e attraverso l'impatto di abrasivo libero nel liquido tra esso e il pezzo in lavorazione sulla superficie lavorata, infrange gradualmente la superficie del materiale del pezzo. È breve come USM in inglese. La lavorazione ad ultrasuoni è comunemente utilizzata per perforazione, taglio, saldatura, nidificazione e lucidatura.

(2) caratteristiche principali

Può elaborare qualsiasi materiale, particolarmente adatto per la lavorazione di vari materiali non conduttivi duri e fragili. Ha un'elevata precisione di lavorazione per pezzi, buona qualità superficiale, ma bassa produttività.

(3) Scope of use

La lavorazione ad ultrasuoni viene utilizzata principalmente per la perforazione (inclusi fori rotondi, fori irregolari e fori curvi), taglio, scanalatura, nidificazione, intaglio, sbavatura in lotti di piccole parti, superficie dello stampoLucidatura ad ultrasuoni, E medicazione per mola di vari materiali duri e fragili, come vetro, quarzo, ceramica, silicio, germanio, ferrite, pietre preziose e giada.

9. Elaborazione chimica

(1) principi di base

L'incisione chimica è un processo di lavorazione speciale che utilizza l'effetto di dissoluzione corrosivo di soluzioni di acido, alcali o sale sui materiali del pezzo per ottenere la forma, le dimensioni o la condizione superficiale del pezzo.

(2) caratteristiche principali

1) può elaborare qualsiasi materiale metallico che può essere tagliato senza essere limitato da durezza, resistenza e altre proprietà;

2) adatto per l'elaborazione su larga scala e in grado di elaborare più parti contemporaneamente;

3) non vengono generati stress, crepe o frese e la rugosità superficiale raggiunge Ra1.25-2.5 piedi;

4) facile da usare;

5) non adatto per la lavorazione di scanalature e fori stretti;

6) non è consigliato eliminare difetti come irregolarità superficiali e graffi.

(3) Scope of use

Adatto per l'elaborazione di riduzione dello spessore di grandi aree;